Para lograr los mejores resultados de su estación de clarificación, Schaffer Sugar Services recomienda las siguientes 8 prácticas que le permitirán obtener una mejor calidad de jugo en su fábrica.

- Control de flujo de jugo: Intente tener una variación máxima de ± 5% entre el flujo de jugo hacia el clarificador y el SetPoint (SP) del lazo de control. Los lazos de control en las operaciones de calentamiento y encalado son mucho más lentos en responder a las variaciones del proceso, por esto, es importante de garantizar un flujo estable para mejorar la respuesta de los lazos de control en las operaciones posteriores.

- Control de pH (encalado): siempre intente alcanzar un control de pH con una variación máxima de ± 0.1 entre el valor del proceso (PV) y el SP. Siempre ajuste el SP del pH al nivel más bajo posible que produzca un jugo brillante y de alta calidad, esta acción reduce la posibilidad de un alto contenido de cenizas y la generación de color aguas abajo en el proceso. Es crucial tener en cuenta que para alcanzar estos objetivos también se deben tener las siguientes consideraciones:

- La preparación adecuada de lechada de cal o sacarato de calcio.

- La calidad de la cal utilizada.

- La calidad del agua utilizada para preparar la lechada de cal.

- Control de la temperatura del jugo: procure tener una variación máxima de ± 1.0 ⁰C entre el SP y el PV para evitar la presencia de insolubles o bagacillo en el jugo claro. Evite temperaturas inferiores a 102 ⁰C y superiores a 105 ⁰C.

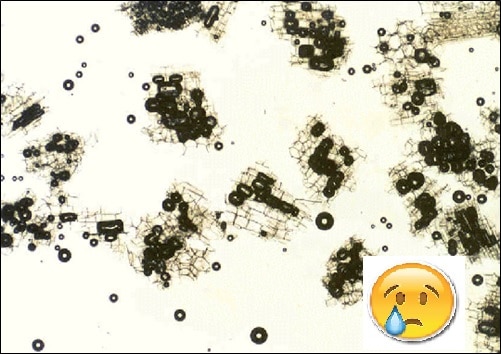

- El control de temperatura pobre y / o flasheo deficiente conduce a que burbujas de aire se adhieran al bagacillo y que salgan con el jugo clarificado.

- Un buen control de la temperatura y un buen flasheo conduce a que no se agreguen burbujas de aire al bagacillo y de este modo sedimente y sea eliminado con los lodos del clarificador.

- Condiciones del jugo: recuerde que el jugo que se procesará en el clarificador debe provenir de caña fresca y limpia para lograr los mejores resultados. La concentración de fosfato del jugo debe ser superior a 300 ppm para obtener un jugo claro de alta calidad.

- Preparación de floculante: la preparación correcta de una solución de floculante requiere el uso de condensado de alta calidad o agua desmineralizada a una temperatura inferior a 50 ºC. El pH del agua debe ser ligeramente alcalino, cercano a 8,0. El pH del agua se puede ajustar utilizando una solución de soda cáustica. El tiempo de maduración de la solución de floculante debe ser de al menos dos (2) horas con agitación a baja velocidad.

- Dosis de floculante: procure que la dosificación de floculante corresponda con la proporción correcta del jugo que se alimenta al clarificador. Garantice una velocidad de sedimentación mayor que la velocidad de sedimentación de diseño del clarificador para optimizar el área de asentamiento del equipo. Es esencial dosificar el floculante en un punto de alimentación lo más cercano posible del clarificador para evitar la destrucción de los flóculos.

- Evacuación de lodos: recuerde que el lodo debe ser evacuado de manera consistente y continua. Esta operación debe llevarse a cabo con cuidado para evitar corrientes de cortocircuito que permitan el paso del jugo a través de los lodos.

- Aislamiento: es esencial aislar las tuberías, el tanque flash y el clarificador para minimizar la pérdida de calor de los equipos. La pérdida de calor conlleva a la generación de gradientes de temperatura que pueden bajar la calidad del jugo arrastrabdo insolubles y fibra.